- 技术文章

SAE J2334装饰用材料实验室腐蚀试验

2018-06-08 14:49:04 来源:上海鼎振仪器设备有限公司

满足如下标准ASTM B117

ASTM B 368

DIN EN ISO 6270 -2

DIN EN ISO 6988

VOLVO VCS 1027 33759

VOLVO VCS 1027 33719

PV1208

PV1209

PV1210

TOYOTA TSH1555G

ASTM G85

SAE J2334

VDA621-415

ISO14993

JASO M610-92

Renault D 172028

PSA TCSC D13 5486

Nissan M0158 CCT-I CCT-IV

GMW 14872

GM9540P

VOLVO VCS 1027 149

VOLVO STD 423-0014

FORD CETP 00.00-L-467

VDA 233-102 -20

前言

涂装腐蚀实验室试验方法是建立在现场相关性实验室试验方法参数的基础

之上, 由 SAE 汽车腐蚀与防腐协会和汽车/钢铁合作(A/SP)腐蚀工作组在设计

试验过程时进行测定。从这个试验得到的结果提供了与严重腐蚀的现场环境极好

的涂装腐蚀性的相关性。

本方法是用一种典型的汽车涂层系统开发的。如果使用不同类型的涂层系

统,必须测定与现场的相关性。

1. 范围

SAE J2334 实验室试验方法适用于为特殊的涂装系统、基材、工艺或设计进

行涂装腐蚀试验,因为它是一种现场的相关性试验,因此可以作为一种有效的手

段和一种开发性工具使用。利用本方法除测定涂装或普通腐蚀外,如果确定了腐

蚀机理,必然确定了与现场的相关性。2. 参考资料

2.1 适用的出版物—下列出版物在规定的范围内构成了本方法的一部分。除非另

有说明,应该应用*新的版本。

2.1.1 SAE 出版物—可从 SAE 获得,地址 400 Commonwealth Drive、Warrendate、

PA15096-0001。

SAE J1553—汽车涂层零件实验室循环腐蚀试验

2.1.2 ASTM 出版物—可从 ASTM 获得,地址 100Barr Harbor Drive、West

Conshohocken、pa19428-2959。

ASTM D 1193—试剂级水规范

ASTM D 1654—腐蚀环境中的涂料或涂装样品评价方法

ASTM D 1735—涂层耐水性试验 水雾法

ASTM D 2247—涂层耐水性试验 100%相对湿度法

ASTM E 70-90—用玻璃电极测水溶液 PH 值试验方法

ASTM G 1 —腐蚀试验样品的准备、清洗和评价的推荐方法

2.1.3 通用汽车公司出版物—可从全球技术资料(Global Engineering

Documents)获得,地址 15 Inverness Way East、Englewood、CO 80112

GM 9540P

2.1.4 其他出版物

………………………………(引用的刊物)省略………………………………

2.1.4.1 涉及本试验方法的再现性和重复性信息在 SAE 资料 970734 中讨论。

3. 定义

3.1 涂装腐蚀——由于涂层失效或破坏而产生的腐蚀。有代表性的是这种腐蚀不

是冲击碰撞行为造成但出现腐蚀。

3.2 普通腐蚀—— 一种典型的裸样(没有有机涂层)腐蚀。腐蚀基本上是均衡

的并且分布在大面积上。

3.3 划线机体腐蚀——由于划线处底部切割和腐蚀而产生的涂装基体腐蚀。划线

是根据模拟的破坏点控制的,用来表示刻痕和切口。

3.4 对照腐蚀试样——通过失重进行试验控制并与实验室试验建立相关性的冷

轧钢试样。

3.5 试验控制——已进行预试验和(或)已知相关性的样品(即式样、对照试样、

试件等)。它们能用来控制试验进行和比较试验结果(也有助于评价重复性和再

现性)。

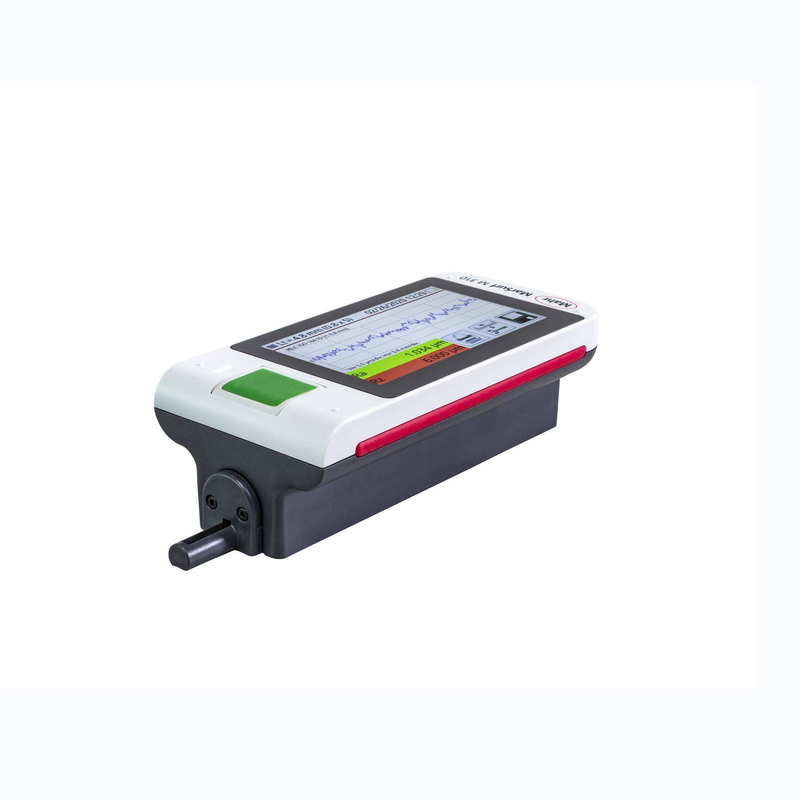

4 仪器和试验材料

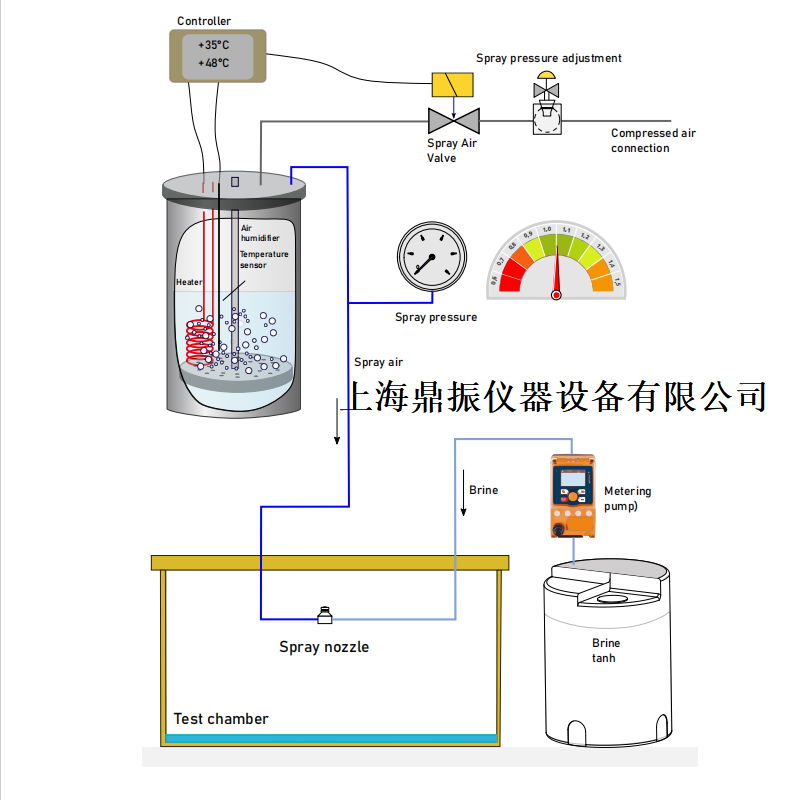

4.1 试验箱——试验箱要达到和保持下列环境条件的能力(参考 SAE J1563,ASTM

D 1735,和 ASTM D 2247):

a 、50℃±2℃,100%湿度(水雾/凝聚)——水雾/凝聚湿度能通过使用喷

水雾,蒸气(水蒸气)发生器等获得。试样和对照试样应明显潮湿/湿润。

b、 60℃±2℃,RH50%±5%。另外需要能保持 50%相对湿度条件的设备。

空气必须充分流通以避免形成温度梯度,且在试验循环的干燥程序时干燥试

样。

空气流通能通过风扇和强制对流获得。

4.2 盐溶液——盐溶液是 3 种盐的复合的混合物,如下:

0.5%NaCl

0.1%CaCl2

0.075%NaHCO3

注 1 — — C a C l 2 或NaHCO 3 必须分别溶解在去离子水中(见 ASTM D 1193 Ⅳ部

分),然后加入其他材料的溶液中。如果所有的固体材料在“干燥”状态时同时

加入,可能会产生不溶解沉淀。如果仍然产生了少量的沉淀,而这些溶液用于喷

雾装置,有必要除去沉淀,避免堵塞喷嘴(也就是过滤或虹吸溶液)。不要试图

通过加入酸来溶解这些沉淀。

注 2 — — 试 验 前 测 量 并 记 录 盐 溶 液 的 P H 值 , 以 后 每 周 测 量 和 记 录 一 次 ( 见

A S T M E 7 0 - 9 0 )。 不 要 试 图 用 任 何 形 式 的 缓 冲 剂 调 整 P H 值 。

每隔一次试验循环试验样品要浸入盐溶液 15 分钟。施加盐液的其他方法,

例如手动喷雾或在试验箱内直接产生簿雾满足要求,但这种没有经过有关的相关

性、重现性或重复性效果的分析。使用完全湿润的喷雾装置使零件完全湿润 15

分钟(连续的)就应该足够了。然而,要避免高强度(压力)的喷雾(冲击试验

样品)。如果施加盐溶液时采用喷雾或薄雾代替浸盐水,必须证明它与浸盐水的

结果相等或它们仅仅是 A: B 的关系。对于喷雾与浸盐水技术关系的进一步研究

还在进行当中。当这些技术可以利用时,结果将使试验方法更先进。

建议每周更换盐溶液,并在使用盐溶液之前搅拌溶液。

5 试验过程

5.1 试验循环——试验循环的大纲在图 1(5 天/周——手工操作)和图 2(7 天/

周——自动操作)中。包括 3 个基本阶段:

1).湿润阶段——50℃和 100%湿度,持续 6 小时

2).施加盐液阶段——在室内环境条件下持续操作 15 分钟

3).干燥阶段——60℃和 50%RH,持续 17 小时 45 分钟

试验循环每天重复。全自动试验箱在周末可选择正常运行或选择干燥阶段放

置(常用的是选择在周末和假日里运行以早日完成试验)。如果要与其他没有全

自动能力的实验室进行比较,这个规则就存在一个异议(对于手动操作,除非采

用 7 天操作,否则周末通常保持在干燥条件下)。整个试验的持续时间和周末的

条件必须整理在试验结果中。如果两个或更多的实验室对相似的零件进行试验,

建议在试验开始以前制定出不变的/共同的周末试验条件。

在施加盐溶液阶段(2)和干燥阶段(3)之间的过度时间属于干燥时间。类

似的,干燥阶段(3)和湿润阶段(4)之间的过度时间属于湿润阶段。过度时间

应该在每个试验阶段记录。

对于涂层的容易受到破坏影响的涂装腐蚀的评价。试验试样要先划线然后暴

露(见 ASTM D 1654)。线的长度*小应该 2 英寸。根据规定的腐蚀等级在预定

的间隔测量划线的机体腐蚀。样品上划线的方位必须规定并记录(对于典型的平

板样品推荐平板与垂线成 15 度,这样样品就不会互相遮住,划线在平板表面斜

交叉)。

5.2 试验持续时间——当评价涂料产品时,SAE J2334 *少 60 个循环。观察重

量大的金属涂层的性能差异时需要较长时间的试验时间。不同的试验时间应根据

材料、腐蚀机理的影响或历史记录等其它因素确定。

5.3 试样监控——试验过程用裸钢对照腐蚀试样监控。

a. 对照腐蚀试样由 25.4(宽)×50.8(长)的长方形裸钢(AISI-1010))

片构成。这些对照试样用来监控试验环境产生的普通裸钢的平均腐蚀情况。

b. 每块对照试样应该在表面印上数字作为永久标记。

c. 对照腐蚀试样应彻底的清洁,使用合适的商用脱脂剂器将甲醇冲洗除去

杂质和贮存油/润滑油。然后称重,精确到毫克,记录下来以供日后参考。

d. 对照试样应该固定在铝或非金属的对照试样架上,在用非黑色的塑料,

*好是尼龙,制成的夹具和垫圈与样品架电隔离。

e. 对照试样和样品架表面之间至少有 5mm 的空间。所有的对照试样至少应

该与垂线成 15 度摆放,而且不能互相接触。

f. 对照试样架应该放置在试验样品的附近,这样对照试样就能接受到同样

的环境暴露。

g. 在试验的过程中,达到预定的试验周期之后,对照试样应该拿出来分析,

监控腐蚀情况。分析对照试样时,从对照试样架末端取一个对照试样,准备称重

和检测失重。要确保暴露试验有足够的对照试样,这样才能完成频繁的监控腐蚀

情况的任务。另外,为了积累数据,没有暴露的对照试样可以加入到试验中来获

得间歇数据。

h. 在称重以前,用轻微的吹沙(*好是玻璃细沙)来清理对照试样除去对

照试样表面的腐蚀产物。还有一个可供选择的/等价清洗的方法,化学方法,见

ASTM G1 中有关说明。一旦清理干净,用甲醇擦拭对照试样并称重,用式 1 来测

定质量损失:

质量损失=起始质量-暴露后的质量 (式 1)

6 数据报告

6.1 对照试样——在每组预定的循环周期(例如,每 20 循环)后应测定并记录

对照试样的质量损失。这些就是累计性数据。另外,如果有必要,为了获得阶段

性的数据,没有暴露的样品在下组循环之后可以放入和除去。

6.2 试验样品——在预定间隔(例如,20 个循环——仅在漂洗的条件)要测量

并记录试验样品的划线基体腐蚀宽度或腐蚀率。在试验结束时要记录两种划线基

本腐蚀宽度(如果要评价涂覆的样品),一种在漂洗条件下,一种在刮削和胶带

试验之后(参照 1989 SAE 汽车腐蚀和防护会议资料 P228,144-5 页。作为指导

方针,划线基体腐蚀宽度的平均、*大值和*小值(总的宽度)要记录。

6.2.1 定义

a 基体腐蚀总宽度——漆膜划线两侧未受影响的面积之间距离的测量值(与

划线垂直相交)用 mm 表示。(涂层与底层之间附着力的损失)。

b 平均值——以划线为中心,等距分布的点所测得的基体腐蚀总宽度的平均

值。

c *大值——在附着力损失*大的点处测得的基体腐蚀总宽度,扣掉划线末

端的尺寸。

5

d *小值——在附着力损失*小的点处测得的基体腐蚀总宽度,扣掉划线末

端的尺寸。

6.3 试验设备——试验设备应有证明资料并包括下列信息:

如果用许多试验箱进行试验,每个试验箱都必须包括下列信息。

A 试验箱生产 T/型号

B 湿度

C 温度

D 湿润过程

E 除湿过程

F 加热过程

G 冷却过程

H 空气循环过程

I 尺寸

J 容量

K 校准过程

I 校准周期

M 两个阶段间的过渡时间

6.3.1 解答信息

a 盐溶液更换频率(如果杂质不确定推荐每周或更快)

b 施加盐液的方法

c PH 测量方法

如果使用记录仪,循环图应随试验样品数据一起给出。如果不使用记录仪,

书写记录应该指出典型稳态条件和稳态条件间的过渡时间。

上一篇:ASTMG85盐雾试验标准下一篇:GMW14872循环腐蚀实验室测试标准

-

上海鼎振仪器设备有限公司

上海鼎振仪器设备有限公司咨询热线 13472521719 内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。上海鼎振仪器设备有限公司 电话:021-32535039 手机:13472521719 地址: 上海市嘉定区德富路1198号803室太湖世家国际大厦

扫一扫,手机浏览

扫一扫,手机浏览