锻钢轧辊超声表面波检测技术

2014-07-16 09:13:30 来源:谢文清

锻钢轧辊超声表面波检测技术

【摘 要】目前,降低轧辊消耗已备受各薄板厂的关注。控制合理的磨削量、加强轧辊检测技术以及降低轧机事故率,成为各大钢厂轧辊管理降低辊耗的主要任务之一。本文就我厂锻钢轧辊开展的超声表面波检测技术进行阐述。

冷热轧在轧制板卷在生产中经常会由于粘钢、打滑、异物压入等轧制事故引起表面裂纹缺陷。如果这些辊面裂纹在磨削过程中没有被彻底的去除,那么在下一次轧制生产轧辊的裂纹源就会引起延伸、发展,*终造成表面剥落,甚至整支轧辊的报废,造成较大经济损失。为解决此问题,八钢冷轧磨辊间使用表面波探伤检查辊面残余裂纹。

1.轧辊超声表面波检测的作用

1.1 自动表面波检测装置结合手工表面波复检确认,大大提高了对轧辊表面的检测效率,将缺陷的漏检率降为*低;

1.2 保证轧辊表面缺陷的准确探测,避免轧辊带着有害缺陷上机,减少了轧机轧辊事故;

1.3 确定带伤轧辊的缺陷当量,科学经济的进行轧辊修磨,以降低轧辊辊耗,从而减少大量生产成本投入;

1.4 通过检测数据分析为进一步做好轧辊管理,合理选择轧辊生产厂家和制定轧辊采购周期提供技术手段分析轧辊失效原因,避免类似事故或协助索赔。

2.超声表面波检测方法

2.1 表面波检测原理

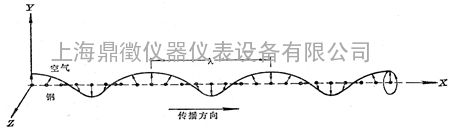

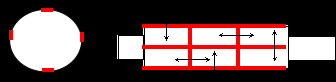

表面波是在固体介质表面传播的一种超声波波型,由沿波传播方向的纵波和垂直于波传播方向的横波所合成。其质点的振动轨迹为椭圆,具有纵波和横波的综合特征,如图1所示[1]。

锻钢轧辊超声表面波检测技术

【摘 要】目前,降低轧辊消耗已备受各薄板厂的关注。控制合理的磨削量、加强轧辊检测技术以及降低轧机事故率,成为各大钢厂轧辊管理降低辊耗的主要任务之一。本文就我厂锻钢轧辊开展的超声表面波检测技术进行阐述。

冷热轧在轧制板卷在生产中经常会由于粘钢、打滑、异物压入等轧制事故引起表面裂纹缺陷。如果这些辊面裂纹在磨削过程中没有被彻底的去除,那么在下一次轧制生产轧辊的裂纹源就会引起延伸、发展,*终造成表面剥落,甚至整支轧辊的报废,造成较大经济损失。为解决此问题,八钢冷轧磨辊间使用表面波探伤检查辊面残余裂纹。

1.轧辊超声表面波检测的作用

1.1 自动表面波检测装置结合手工表面波复检确认,大大提高了对轧辊表面的检测效率,将缺陷的漏检率降为*低;

1.2 保证轧辊表面缺陷的准确探测,避免轧辊带着有害缺陷上机,减少了轧机轧辊事故;

1.3 确定带伤轧辊的缺陷当量,科学经济的进行轧辊修磨,以降低轧辊辊耗,从而减少大量生产成本投入;

1.4 通过检测数据分析为进一步做好轧辊管理,合理选择轧辊生产厂家和制定轧辊采购周期提供技术手段分析轧辊失效原因,避免类似事故或协助索赔。

2.超声表面波检测方法

2.1 表面波检测原理

表面波是在固体介质表面传播的一种超声波波型,由沿波传播方向的纵波和垂直于波传播方向的横波所合成。其质点的振动轨迹为椭圆,具有纵波和横波的综合特征,如图1所示[1]。

图1 表面波质点振动与波的合成示意

表面波的声速按下式计算:

式中:ν-泊松比 对于钢 ν= 0.29

Ct-横波声速 对于钢 Ct = 3230 m/s

由该公式得出轧辊材质的表面波声速Cr=2990 m/s。

表面波的能量随着深度的增加而迅速减弱,一般认为表面波扰动有效范围为两个波长,这也是表面波可探测的深度范围。即当采用超声波频率f为2MHz时,超声波长λ= Cr/f =1.495mm,则表面波探测的深度范围为:2λ≈3mm。

当表面波在轧辊表面传播时,若遇到表面缺陷,一部分声能将沿原路返回至探头,从而可探知缺陷的存在。

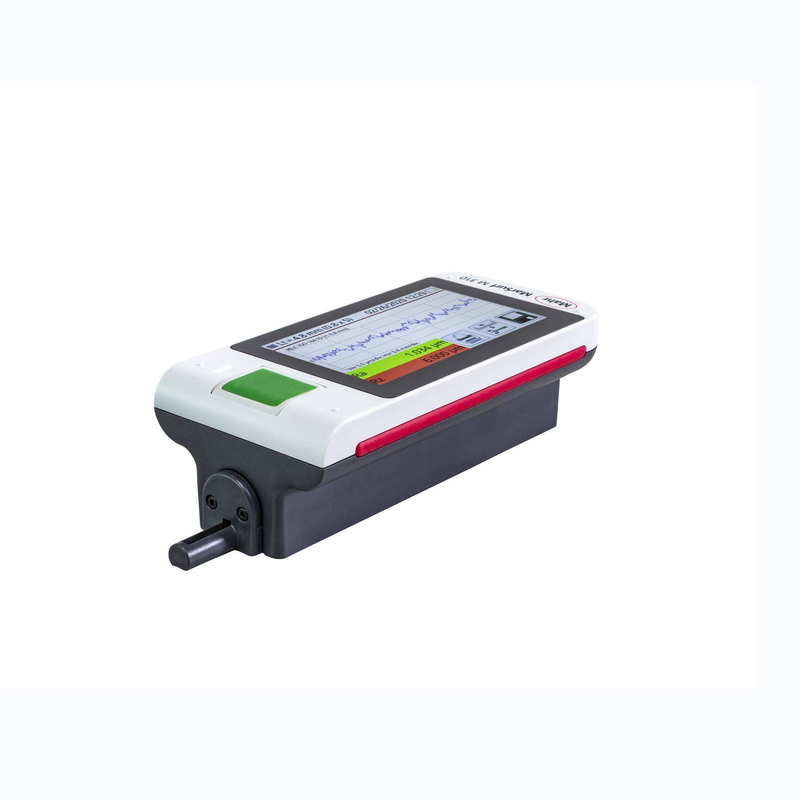

2.2 仪器和探头

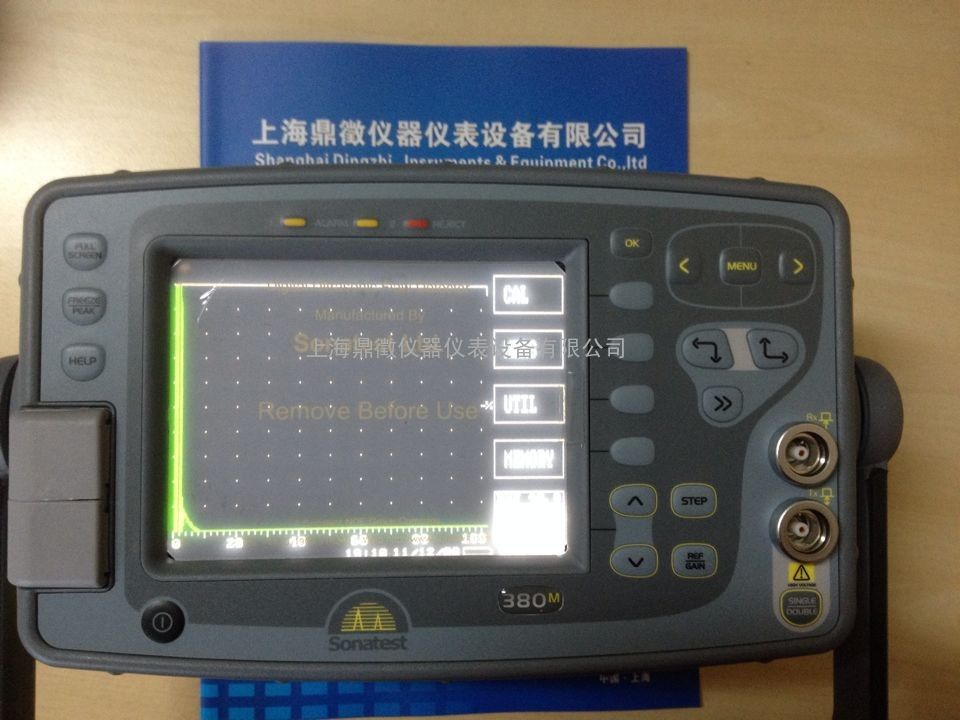

我厂使用的锻钢轧辊材质为Cr3、Cr5,表层为淬硬层。该材料对表面波的衰减较小,所检辊面光洁度很高,因此适合采用表面波对缺陷进行检测。鉴于所用探头频率越高,波长越短,有效探测深度就越小,材质衰减也越大,这将使近表面缺陷检测能力下降。针对我厂锻钢冷轧辊选用的表面波晶片为:1-2.5MHz,6×6mm2、13×13mm2探头,仪器型号为Sitescan250S数字式超声波探伤仪。

2.3 超声表面波灵敏度的调节方法

冷轧辊光洁度很高,粗糙度约为Ra 0.6μm~1.0μm。我们采用灵敏度的调节方法如下:

2.3.1 试块法:

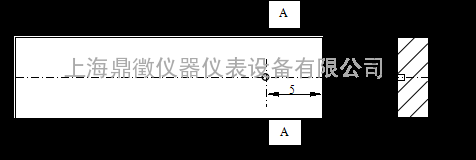

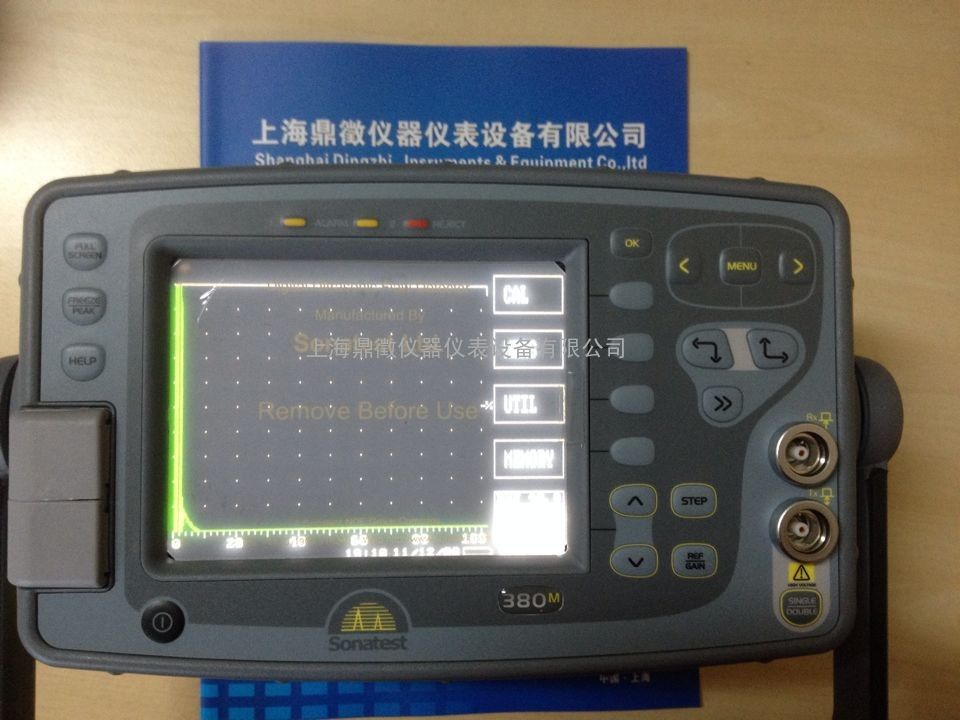

表面波灵敏度调节试块见图2:灵敏度的调整每天进行一次。此外,波形会受手的接触、涂油量的大小等影响。在调整时应注意排除这些干扰因素。

试块材质为45#或20CrMo等优质锻钢。

调节方法:离探头前端150mm距离处,Ф2×2人工缺陷表面波回波波高基准法。

检测锻钢轧辊直径≤500mm时,Ф2×2/150mm处回波Fr= 80%f.s+6dB;

检测锻钢轧辊直径>500mm时,Ф2×2/150mm处回波Fr= 80%f.s+12dB。

图2 锻钢冷轧辊表面波探伤灵敏度校验用钢质试块

2.3.2 底波法

将探头置于轧辊辊身中间1000mm位置,将辊身端部的菱角反射波调至20%高,再增益32dB.

3.锻钢轧辊上的探伤操作方法

3.1 对轴向裂纹检测:

轴向探测在辊身中部沿圆周方向涂上5-10mm宽的耦合剂环带,将探头置于其上,波束垂平行辊端面人射。进行正反两个方向探测。

轧辊辊面操作侧端部任取一点设A点为基准,传动侧端部设B点为终点取一条母线为AB线,涂耦合剂后由A点检测至B点,检查无异常,探头旋转180度由A点检测至B点。上述的检测无异常,将轧辊表面的耦合剂擦拭干净。将轧辊转动90度,重复上述步骤的检查。在轧辊表面两条母线4个方向开展表面波探伤可以100%检查出辊面缺陷。

3.2 对圆周方向发展的裂纹检测:

周向探测在辊身沿轴向涂上两条互成180度的5-10mm宽的耦合剂轴向带,将仪器灵敏度在上述基础上再增益6dB后进行正反两个方向探测。

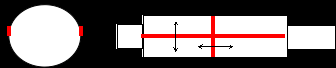

3.2.1 二纵一环探头扫描方式:

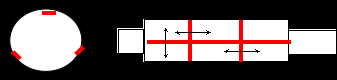

3.2.2 三纵二环探头扫描方式:

3.2.3 四纵二环探头扫描方式:

根据支撑辊的直径大、小和草状波的情况必要时按四纵二环操作检测。

3.3 探伤表面的状况

轧辊磨削成品检测探伤表面的污迹、油、切削液的痕迹等必须擦拭干净。轧辊表面太粗糙时会使表面波发生衰减,灵敏度降低。同时较大的划痕会引起缺陷波。

3.4 探伤位置与表面波传递的方向

表面波从辊身传动侧开始,沿直线方向向辊身操作侧方向传递,为检查出圆周方向的裂纹,探头在移动过程中应作轻微的摆动探头角度避免倾斜裂纹的漏检。为保证灵敏度,匀速移动,探头移动速度≤150mm/s。当视线离开示波屏时,探头不要移动。

4.轧辊缺陷判定

4.1 检测发现异常波时,首先要对异常波部位进行定位:用手指蘸耦合剂,在探头晶片向前传递方向进行测试,当耦合点与异常波重合时,此处即为异常位置,先目视查看能否发现缺陷,目视不能发现的情况下再采用磁粉或着色进行探伤,以发现裂纹。

4.2 缺陷波高不得大于20%,出现此类缺陷,结合磁粉检测后,对于细小热裂发纹或砂轮颗粒划伤可放行使用。

4.3 缺陷波高大于20%时,结合磁粉检测后,轧辊需重新磨削加工,磨削后进行表面波复检,检测无异常后予以放行。

5.结束语

自09年7开始,我厂各机组轧辊已做到磨削后支支进行涡流检测结合表面波复检技术。使用至今,对事故辊进行表面波探伤可有效控制残余裂纹,取得较好效果。现已将检测方法推广至我厂所有类型的锻钢轧辊,至今没有出现因缺陷漏检造成在线爆辊及剥落事故,对我厂降低辊耗,提高轧辊磨床的作业效率,提高经济效益起到积极作用。

上海鼎振仪器设备有限公司

上海鼎振仪器设备有限公司 扫一扫,手机浏览

扫一扫,手机浏览